燃气、燃煤、燃生物质锅炉:哪种燃料费用更低?全面对比分析

在工业生产中,锅炉燃料费用是影响运营成本的关键因素。燃气、燃煤和燃生物质这三种常见燃料方式,哪种更经济实惠?本文将从热值、热效率、燃料价格三个核心维度进行详细对比,并结合实际案例,为您提供科学的成本分析。

一、燃料成本三大核心指标

要准确比较燃料费用,必须理解以下三个关键指标:

| 指标 | 燃气锅炉 | 燃煤锅炉 | 生物质锅炉 |

|---|---|---|---|

| 热值范围 | 8500-9000大卡/立方米 | 4000-6000大卡/公斤 | 3500-4500大卡/公斤 |

| 热效率 | 90%-95% | 60%-80% | 80%-85% |

| 燃料价格 | 3-5元/立方米 | 800-1500元/吨 | 800-1200元/吨 |

成本计算公式:每小时燃料费用 = 所需热量 ÷ 燃料热值 ÷ 锅炉热效率 × 燃料单价

二、实际成本对比分析(以1吨蒸汽锅炉为例)

假设每小时需要60万大卡热量,计算三种锅炉的燃料费用:

燃气锅炉

热值:8600大卡/立方米

热效率:92%

价格:3.8元/立方米

每小时费用:约278元

燃煤锅炉

热值:5200大卡/公斤

热效率:75%

价格:950元/吨

每小时费用:约146元

生物质锅炉

热值:4200大卡/公斤

热效率:82%

价格:880元/吨

每小时费用:约155元

初步结论:从纯燃料成本看,燃煤锅炉<生物质锅炉<燃气锅炉

三、实际应用案例分析

案例一:浙江印染企业(燃煤改燃气)

企业规模:中型印染厂,使用6吨蒸汽锅炉

原燃煤锅炉:年运行280天,每天16小时,年燃料费约39.2万元

现燃气锅炉:同等工况下,年燃料费约74.8万元

转型分析:虽然燃料成本上升约90%,但自动化程度提高减少2名操作人员,年节省人工成本15万元,同时符合当地环保法规,避免潜在罚款

案例二:河北板材加工厂(选择生物质)

企业特点:地处农业区,周边生物质资源丰富

设备配置:8吨生物质蒸汽锅炉,年运行300天,每天12小时

运营成本:当地生物质颗粒价格优势明显(780元/吨),年燃料费约134万元

综合效益:比燃气方案年节省燃料费60万元以上,享受当地可再生能源补贴,实现环保与经济双赢

案例三:山西供热公司(保留燃煤方案)

特殊情况:位于产煤区,享有价格优势

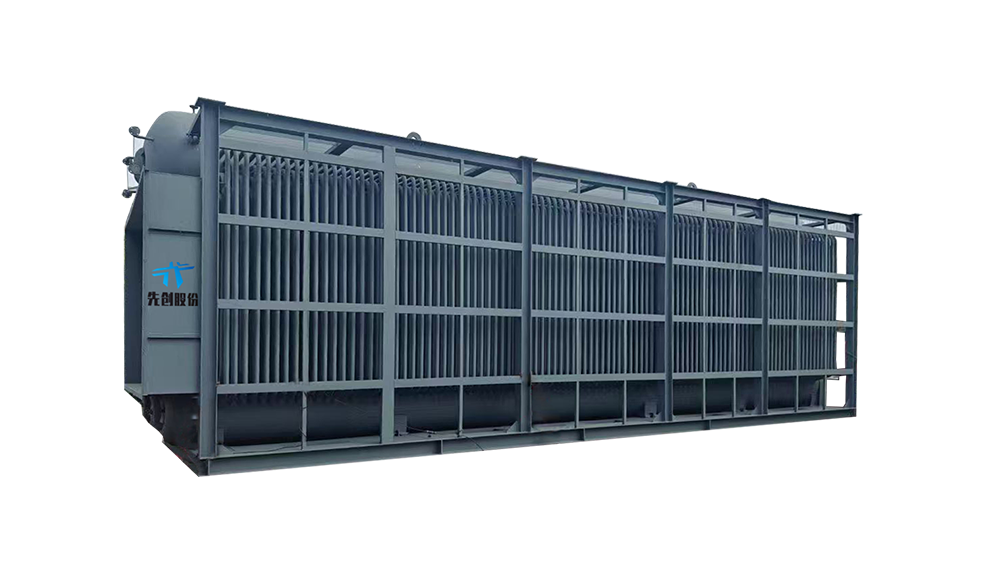

设备情况:20吨链条炉排锅炉,已完成超低排放改造

成本优势:当地煤价仅700元/吨,年供热期120天,24小时运行,燃料成本仍为三者最低

适用条件:政策允许且环保投入到位的情况下,燃煤仍有成本竞争力

四、影响总成本的其他关键因素

1. 地域政策差异

长三角、珠三角等环保重点区域严格限制燃煤;中西部地区对生物质能源有补贴政策;燃气锅炉在管道覆盖区优势明显。

2. 资源禀赋影响

山西、内蒙古等产煤区煤价有优势;农林资源丰富地区生物质成本低;天然气管道发达地区燃气供应稳定。

3. 全生命周期成本

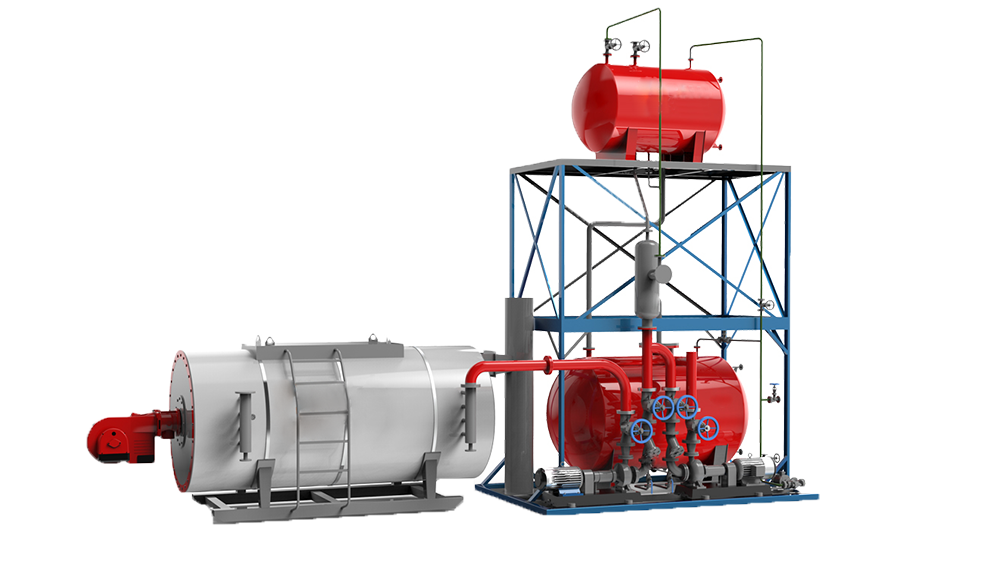

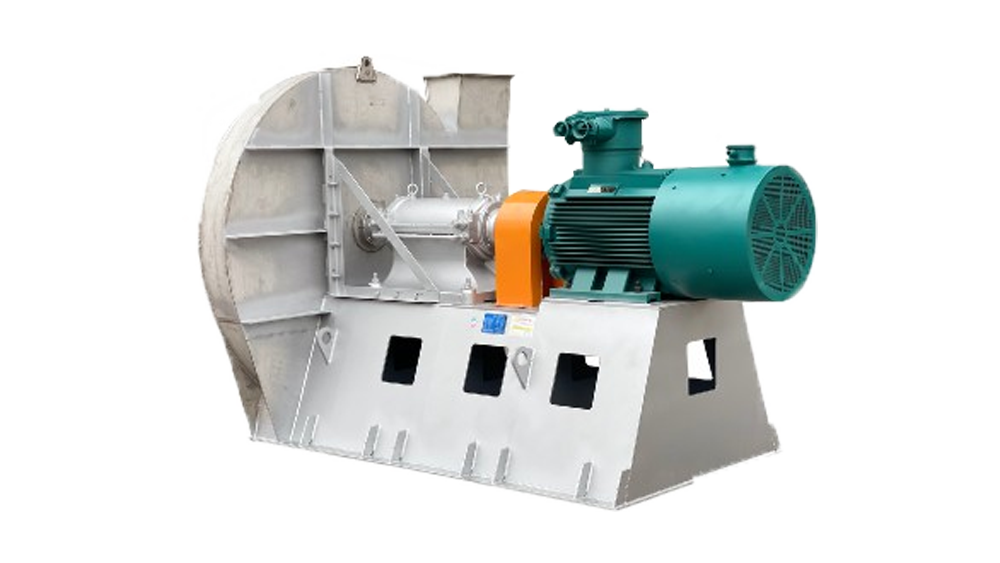

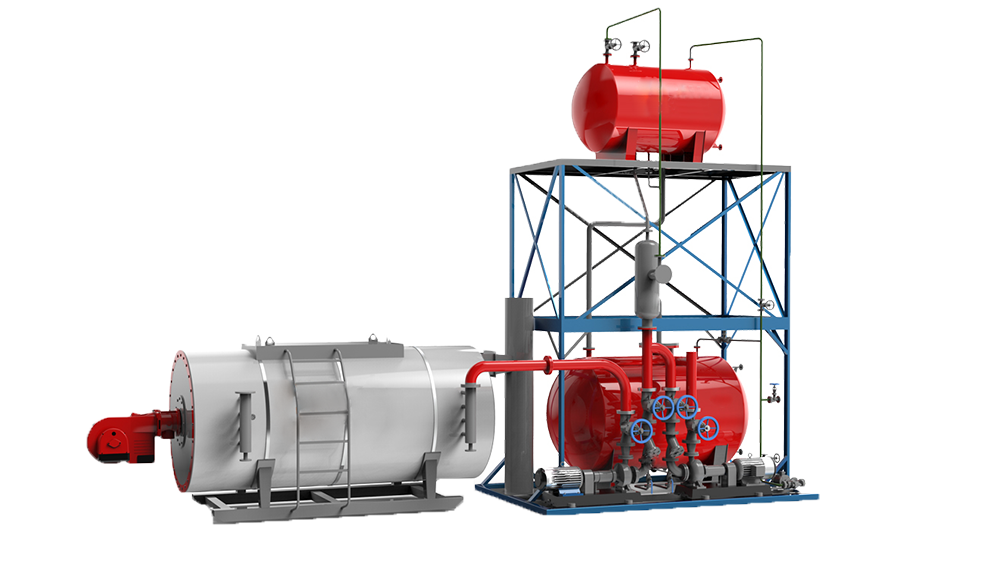

燃气锅炉自动化程度高,人工成本低;燃煤锅炉需要堆场、上煤系统,综合占地和人工成本高;生物质锅炉需要预处理设备投资。

4. 环保合规成本

燃煤锅炉环保设施投资占设备投资30%-50%;生物质锅炉需要除尘设备;燃气锅炉几乎无需额外环保投入。

五、选择建议与决策指南

基于以上分析,企业选择锅炉燃料应遵循以下决策路径:

第一步:评估政策环境

查询当地环保政策,明确是否允许使用燃煤锅炉,了解生物质锅炉的补贴政策。

第二步:分析资源条件

调查本地燃料价格和供应稳定性,计算实际到厂成本。

第三步:计算全成本

综合考虑燃料费、人工成本、维护费用、环保投入等,进行5-10年生命周期成本分析。

第四步:匹配企业需求

根据企业用热特点(连续性、稳定性要求)、场地条件、投资预算做出最终选择。

没有绝对"最好"的燃料,只有"最适合"的方案。建议企业在决策前进行详细的可行性分析,必要时咨询专业机构,确保投资回报最大化。